| производство | ||

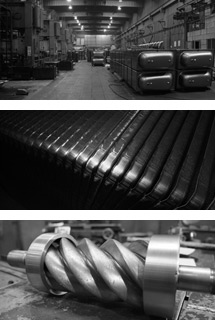

| В ассортимент продукции, выпускаемой фирмой ТОО «Сантехпром» входят стальные эмалированные ванны различных модификаций, душевые поддоны, мойки. Также, с сентября 2007 года предприятие начало выпуск акриловых ванн под торговой маркой «Fresco» и ввело в эксплуатацию новую автоматизированную линию по производству стальных панельных радиаторов отопления «Sole». А в 2014 году началась сборка стальных пластинчатых теплообменников. Продукция под торговой маркой «White Wave» изготавливается на современном высокотехнологичном оборудовании LAPPLE и MULLER (Германия). В строгом соответствии с немецкой технологией. Производственная мощность оборудования - 500 тысяч единиц эмальпродукции в год. Для изготовления изделий используется тонколистовой холоднокатаный прокат из низкоуглеродистой стали, предназначенный для холодной штамповки, силикатные грунтовые и покровные эмали (фритты), предназначенные для нанесения на поверхность изделий. Штамповка эмальпродукции производится на автоматизированной линии, состоящей из: гидравлических прессов, оборудованных вытяжным и обрубным штампами; бортовочно-дыропробивной машины; машины контактной сварки; автоматических транспортёров – рольгангов и штабелёра. Отштампованные изделия транспортируют на участок подготовки поверхности к эмалированию, и далее они транспортируются на участок эмалирования, оборудованный электрическими реверсивными сушильными камерами, печами обжига и грузонесущими конвейерами. Контролируемыми технологическими параметрами в процессе эмалирования являются: толщина и равномерность нанесения покрытия; температурные режимы и время сушки изделия; время обжига изделия. Текущий контроль технологических параметров осуществляется работниками ОТК и метрологической службы при помощи контрольно-измерительных приборов. Готовое изделие транспортируется на склад готовой продукции для контрольной проверки ОТК и отгрузки Покупателю. Акриловые ванны «Fresco» – это европейский уровень качества, но вместе с тем приемлемый уровень цены для потребителей. Производство оснащено высокотехнологичным современным оборудованием ведущих европейских производителей и имеет дело с проверенными поставщиками сырья, что обеспечивает высокое качество и надёжность выпускаемой продукции. Основным материалом для производства ванн является многослойный полимерный пластик «SENOSAN» PMMA/ABS, специально разработанный австрийской компанией «SENOPLAST» для производства акриловых ванн. Он обладает более высокой ударопрочностью по отношению к литьевому акрилу. Так как литьевой акрил по своей сути - это органическое стекло, он обладает всеми свойствами стекла – т.е. хрупкостью, способностью раскалываться. В случае, когда ванна сделана из листа материала Senoplast, такого не произойдет, так как сочетание слоёв акрила и ABS придаёт такому листу свойство выдерживать высокие ударные воздействия без возникновения трещин. Ванна изготавливается путем формовки листа в специальной вакуумно-формовочной машине. Дно ванны и углы укрепляют ДСП. Затем ванну армируют - покрывают с наружной стороны смесью разогретой полиэфирной смолы и стекловолокна (ровинга из стеклянной нити). Такая смесь, застывая, придает акриловой ванне высокую прочность. После усиления изделия подвергаются чистовой обработке и проверке. Операция чистовой обработки включает: обрезку кромок, сверление отверстий для кранов, водовыпускных труб и штуцеров для гидромассажных систем. Готовое изделие транспортируется на склад готовой продукции для контрольной проверки ОТК и отгрузки Покупателю. Все работы по производству радиаторов ведутся на автоматической итальянской линии, и вся технология производства полностью контролируется итальянскими инженерами. Радиаторы изготавливаются из высококачественной холоднокатаной стали толщиной 1,2 мм с низким содержанием углерода. Дополнительные конвекторы изготавливаются путем штамповки из стального листа толщиной 0,4 мм и привариваются точечной сваркой к вертикальным каналам панели. На заводе радиаторы подвергаются испытанию на герметичность. В ходе процесса производства сварные швы испытываются под давлением 13 бар для достижения минимальных соотношений утечек, а затем, выборочно, испытанию на разрыв. Отметим, что рабочее давление радиаторов составляет 10 атмосфер, а заводская опрессовка производится при 13 атмосферах. Давление, при котором деформации радиаторов становятся необратимыми, составляет 17-18 атмосфер. Первые признаки негерметичности радиаторов появляются только при 20-25 атмосферах, что является лучшим показателем на рынке. Немаловажен также процесс окраски радиаторов, который даёт ровную глянцевую поверхность без пятен, потёков, бугристости и непрокрасов. Усиленный контроль качества исключает проявление на покрытии глубоких выемок от точечной сварки, которые портят внешний вид радиаторов. | |